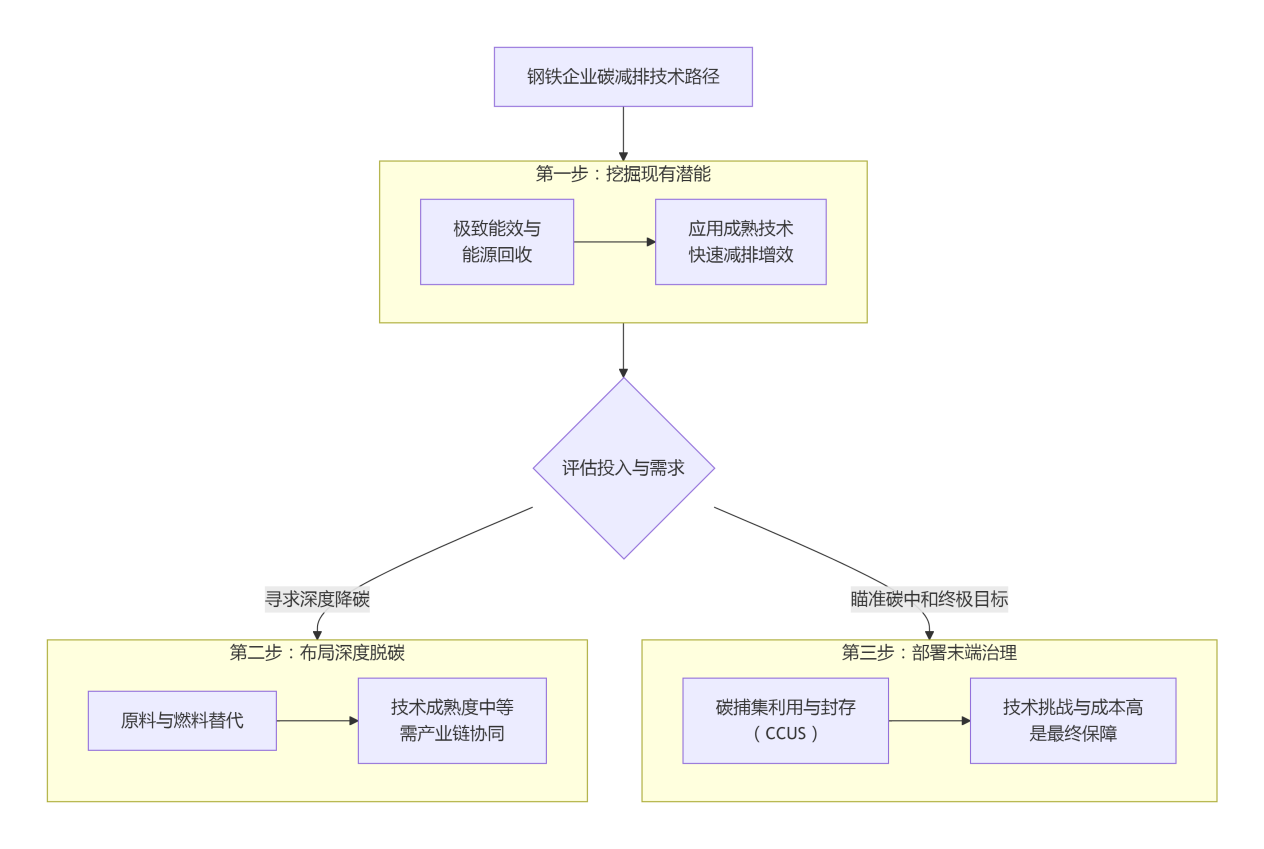

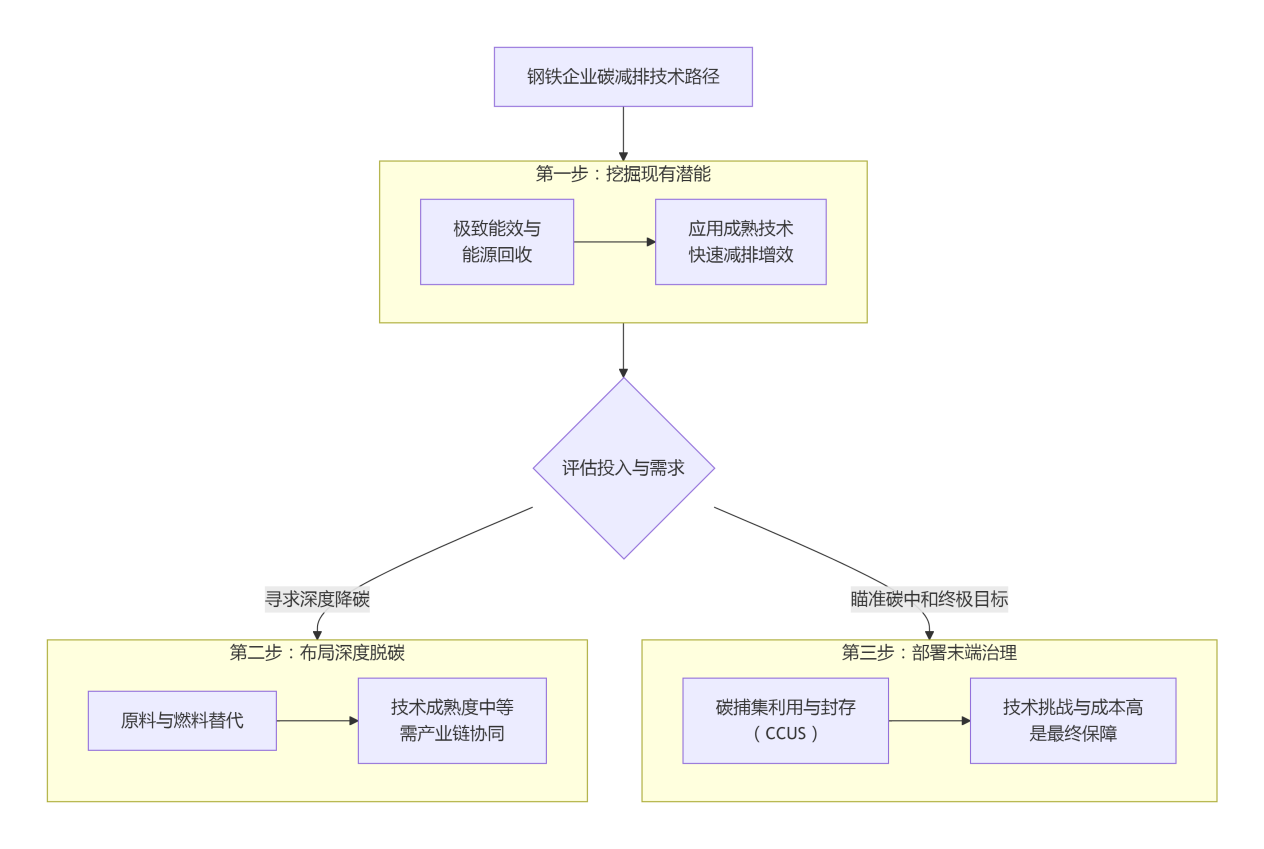

面对日益紧迫的“双碳”目标,钢铁企业开发碳减排项目,已从“可选项”变为关乎未来生存的“必答题”。在实际操作中,企业可以遵循一条由易到难、分阶段推进的技术路线。

第一步:挖掘现有生产潜能

这是基础且最具成本效益的阶段,旨在最大化回收生产过程中的废弃资源。

全流程余热余能回收发电:这是目前应用最广、见效最快的技术方向。企业可以系统性地回收焦化、烧结、炼铁、炼钢等各个工序产生的余热、余压和煤气,将其转化为电能或热能自用。

焦化工序:采用干熄焦(CDQ)技术替代传统湿法熄焦,可回收约80%的红焦显热用于发电,同时实现节水、杜绝废气污染。

烧结工序:应用环冷机梯级余热回收等技术,对高、中、低温烟气进行“发电、供汽、回用”的梯级利用,可显著提升能效。

煤气资源:利用超临界煤气发电等先进技术,将低热值的高炉、转炉煤气高效转化为电能,发电效率可超过44%,是钢厂实现能源自给的重要一环。

余压回收:在高炉上配置煤气余压透平发电装置(TRT),可有效回收高压煤气的压力能。

推动全流程极致能效:通过对标找差距、技术改造和智能化能源管理,系统性降低各工序的能耗水平。有数据显示,极致能效工程在2024年为行业实现碳减排约2750万吨。

第二步:布局深度脱碳工艺

当能效提升潜力见顶,必须从源头上改变高碳的工艺路线。

发展短流程电炉炼钢:大幅提高废钢在原料结构中的比例,采用电炉进行冶炼。相较于传统高炉长流程,电炉短流程可省去烧结、焦化等高耗能环节,生产流程缩短40%,碳排放可降低80%以上。这高度依赖社会废钢资源的积蓄量。

探索氢冶金等颠覆性技术:这是实现近零碳排放的终极方向之一。用氢气作为还原剂替代煤炭,从源头避免二氧化碳的产生。国内已投产的百万吨级氢基竖炉项目,通过“氢基竖炉直接还原铁+电炉”的短流程,可实现降碳50%-80%。目前其大规模应用受限于绿氢的成本和供应。

第三步:部署末端治理与循环利用

对于难以避免的碳排放,捕集与利用是最终实现碳中和的“兜底”技术。

应用碳捕集、利用与封存(CCUS)技术:在碳排放集中点(如高炉、热风炉或石灰窑)安装捕集装置。目前钢铁行业在探索化学吸收法(如胺液)、物理吸附法以及钢渣矿化等多种技术路径。国内已有万吨级示范项目成功运行,捕集率可达90%以上。该技术当前的主要挑战是能耗和成本较高,以及后续二氧化碳的资源化利用或封存渠道。

实践建议:如何选择与起步?

对于不同企业,起步点各不相同:

对于大多数企业(特别是中小企业):应优先聚焦第一步,对自身各工序的余热余能资源进行系统诊断,投资回收期短的节能项目(如升级干熄焦、优化煤气发电),能快速带来经济效益和环境效益,解决“近渴”。

对于有技术储备和资金实力的大型企业:在推进第一步的同时,可以开始战略布局第二步。例如,规划建设短流程电炉炼钢生产线,或开展氢冶金、CCUS等技术的工业试验与示范项目,为未来的深度脱碳积累技术和经验。

开发碳减排项目,本质上是将碳排放从成本负担转化为技术竞争力。这条技术路径没有捷径,但起步永远不晚。从审计自身的能源流与碳流向开始,一步步推进,每一步都会让企业在绿色低碳的赛道上赢得更多主动。